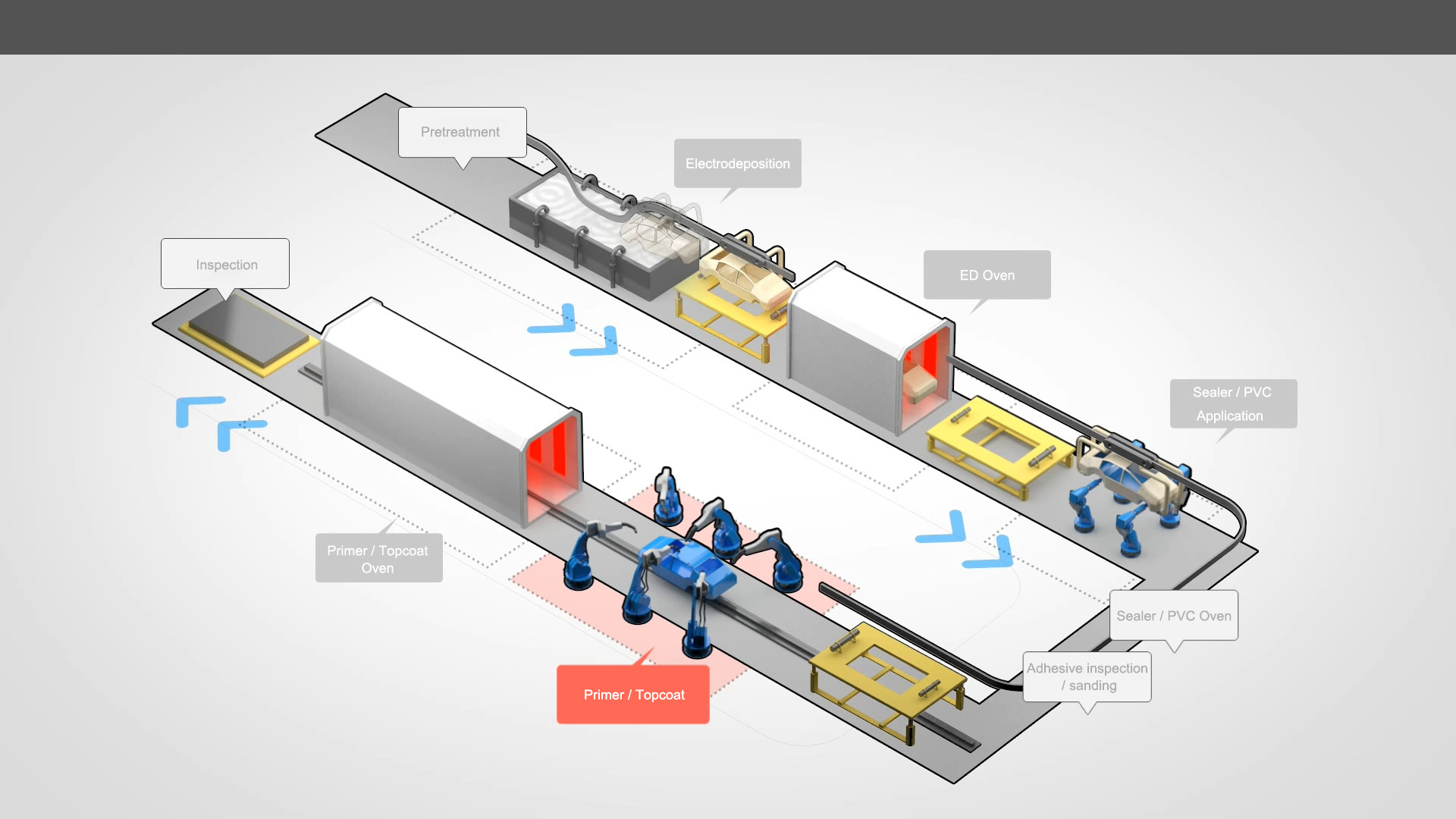

1. 前処理:車体工場から投入された車体表面に付着した不要な油分、溶接残渣、不純物を除去するため、リン酸亜鉛皮膜(3~5㎛)を車体表面に塗布することで、下塗り(電着塗装)時の密着性を高めます。車体防錆を目的としています。

- 予備洗浄:ボディを組み立てた後、本脱脂の前に水洗いします。

・主脱脂:車体に付着した油分を除去します。

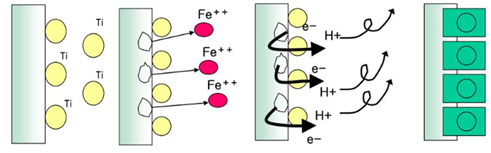

・リンス条件付き:チタンを主成分とした処理剤で、金属表面に多数のコロイドを生成し、緻密なリン酸亜鉛皮膜を形成する反応性を高め、細かく緻密な結晶を生成します。

・リン酸亜鉛皮膜:下地の密着力を強化し、腐食反応を抑制するためにリン酸亜鉛皮膜を施します。

1) コーティング溶液中の鋼板の陽極部分からエッチングが始まります

2) 腐食電流に応じて陰極で陽イオンが消費され、界面の pH が上昇します。

3) 表面のコロイドが核となり結晶化する

- 水乾燥炉:前処理工程が完了した後、基材から水分を完全に除去する工程。

※手乾燥における熱伝達と乾燥

ボディをリン酸亜鉛皮膜( )で覆った後、水洗いして手作業で乾燥させます。手切り乾燥は、塗装対象物から水分を完全に除去してから次の塗装工程を行うための工程です。温度を上げて伝熱により水分を蒸発させます。乾燥(蒸発)は接触している固体表面の温度が沸点より低く、大気圧が蒸気圧より低いときに起こる現象で、相変化が起こります。手切り乾燥炉に必要な温度と時間は、塗装対象物の材質、厚さ、形状によって異なります。通常は120~150℃で10分が一般的で、温度を上げる理由は、その温度に対応する水の蒸気圧を高め、より多くの熱エネルギーを供給して早く乾燥させるためです。このとき、温度による金属変化や化学変化があってはなりません。

1、電着プロセス車体の腐食を防止する目的で、車体を電着塗料に浸漬した後、電気による電気泳動を利用して車体の内外に塗膜を形成する工程。

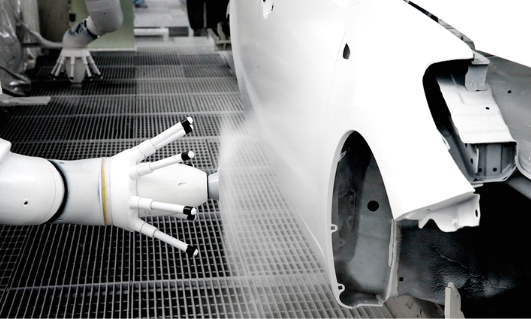

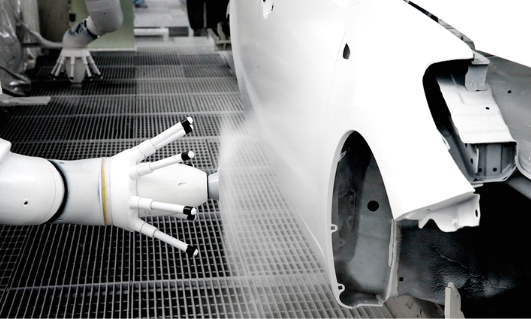

・電着塗装:電着塗装は、車体を塗料溶液に浸し、陽極または陰極を車体に流すことで塗料を電気的に付着させる塗装方法です。しかし、大量生産に適した方法であるため、一度塗膜が付着して電気が流れなくなると再塗装が困難です。

- DIリンス

・電着乾燥炉:主に用いられるカチオン電着塗料では、表面の析出膜を熱架橋(熱硬化)反応による熱流動化で平滑化するため、加熱乾燥炉が用いられます。加熱硬化に必要な温度と時間は、被塗物の材質、厚さ、形状によって異なります。比較的薄い被塗物の場合、表面温度200~210℃、硬化炉温度210~230℃となり、加熱時間は被塗物の加熱時間と200~210℃の保持時間を合わせて10分以上、合計20~30分が一般的です。

・電着研磨:表面の荒れた部分や突起部分を研磨して滑らかにします。

2、途中塗り:これは塗料を塗る工程で、プライマーとも呼ばれます。表面をきれいにすることでトップコートの密着性を高め、耐食性を向上させる役割を果たします。私はトップコートの色に合わせて、中間の層に少し異なる色を使用しています。

- 中間プロセス

- 中型乾燥炉

3、トップコート:目に見える車両の色を塗布し、透明な塗料で仕上げる工程。近年、環境規制などにより、環境に配慮した塗料(揮発性物質含有量の少ない塗料)が徐々に使用されるようになってきています。トップコート後クリア

- トップコート工程

- トップコート乾燥炉

※電着塗装・中塗り・上塗り塗装加熱乾燥炉における熱伝達

乾燥炉では、2つの方法で塗装面に熱が伝わります。

対流:塗膜の熱硬化温度に容易に到達させるためには速い空気の流れが必要であり、乾燥炉内の熱風を高風速で循環させることにより高速対流を得ます(強制対流)。

輻射熱:専用に設計された乾燥炉で塗膜の硬化温度より数百度高い温度に壁を加熱し、ストーブで体を温めるのと同じように加熱された熱を塗装面に伝えます。

投稿日時: 2022年11月8日